Schuhfertigung bei HAIX ist Handarbeit. So stellen wir die hohe Qualität unserer Produkte sicher. Schritt für Schritt entsteht auf diese Weise aus Leder, Textil, Gummi und Stahl der fertige Schuh. In unserer Produktion arbeiten sowohl erfahrene, langjährige Mitarbeiter als auch junge Kollegen in der Ausbildung. Sie lernen das Handwerk von der Pike auf.

Einen Einblick in die Produktion gibt's im Video:

Schneidetisch

Auf dem Schneidetisch können verschiedene Materialien aus Textil oder Leder auf den Millimeter genau geschnitten werden. Ein Beamer projiziert die Schnittmuster direkt auf das Material, anschließend schneidet die Maschine sie automatisch aus.

Stepperei

Unsere langjährigen Mitarbeiter nähen die einzelnen Komponenten der Schäfte in Handarbeit zusammen. Sandra fügt Futter und Leder, Lasche und Schlaufe, Naht für Naht in der Stepperei zusammen. Sie ist gelernte Damenschneiderin und bereichert die Produktion und Reparaturwerkstatt von HAIX bereits seit 33 Jahren.

Beschläge

Ösen, Haken und andere Metallteile müssen vor der Weiterverarbeitung auf die Schäfte genietet werden. Dabei steckt der Teufel im Detail: Alles muss richtig sitzen, damit der Schuh am Ende ein sauberes Gesamtbild abgibt.

Der fertige Schaft

Ein Schuh besteht aus unglaublich vielen, einzelnen Teilen. Nachdem sowohl die Außenmaterialien als auch das Futter inklusive GORE-TEX zusammengenäht sind, macht sich Anita daran, alles zu einem fertigen Schaft zusammenzufügen. Sie ist ebenfalls gelernte Damenschneiderin. Seit 1994 arbeitet sie in der Produktion von HAIX und bringt somit fast drei Jahrzehnte Expertise mit.

Leisten

Damit die Schuhe am Ende perfekt sitzen, werden Sohle und Schaft um einen Leisten herum produziert. So passt die Schuhgröße und es bleibt beispielsweise genug Platz für eine Schutzkappe. Die Brandsohle ist direkt am Leisten fixiert. Diese Aufgabe – und viele andere – übernimmt Michael, der als Vorarbeiter in der Produktion immer da hilft, wo gerade was zu tun ist. Er ist seit sieben Jahren Teil der Produktion und hat auch seine Ausbildung hier absolviert.

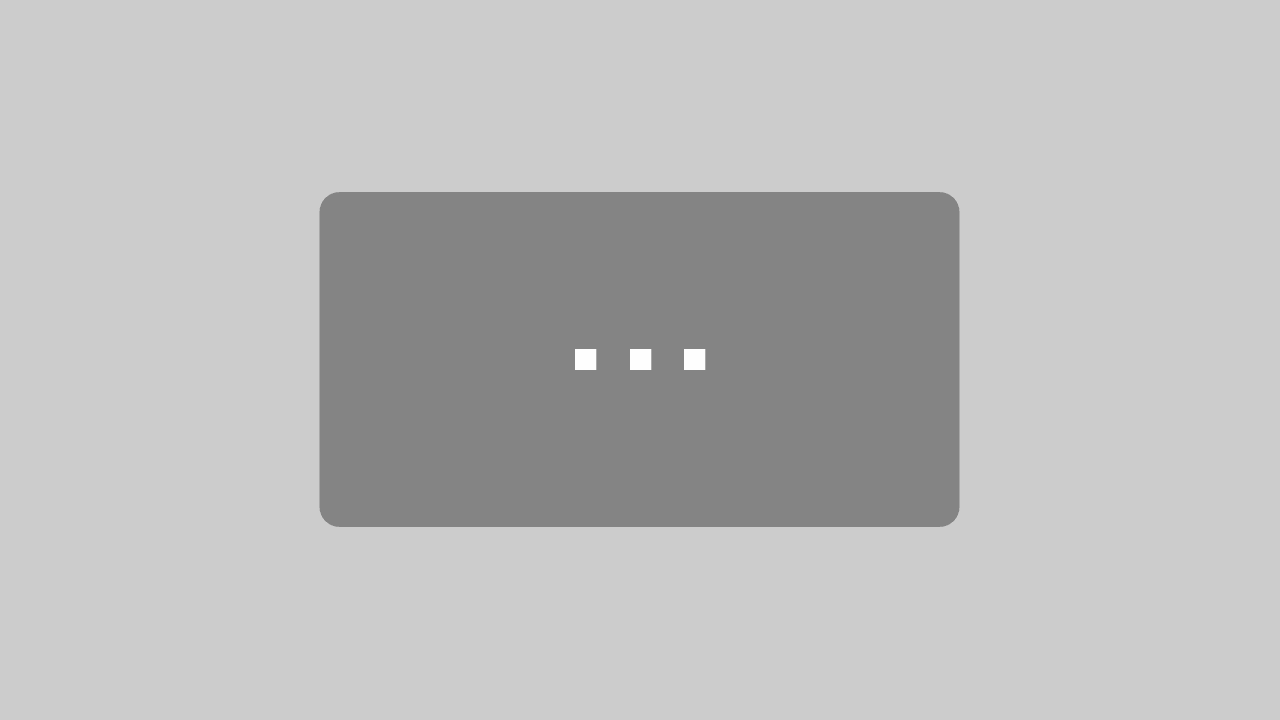

Der Schuh nimmt Form an

Ordentlich Kraft und Spannung sind nötig, um den fertigen Schaft in Form zu bringen und über den Leisten zu ziehen. Damit das etwas einfacher geht, kommt der Schuh zuerst in ein heißes Dampfbad, um das Leder aufzuweichen. Anschließend fixiert eine Maschine die Form des Stiefels.

Schutzkappen

Einige HAIX-Schuhe sind mit Schutzkappen ausgestattet. Diese bestehen aus Stahl oder zum Beispiel Carbon. Für den sicheren Halt zwischen Futter und Obermaterial sorgt ein spezieller Kleber. Eine Maschine übt dann so lange Druck auf die Schuhspitze aus, bis die Kappe sicher fixiert ist.

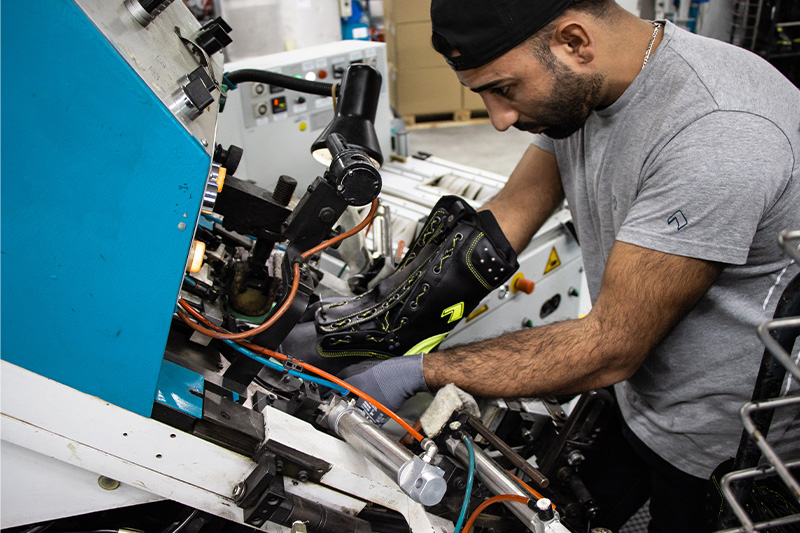

Brandsohle verkleben

Futter und Obermaterial werden im nächsten Schritt mit der Brandsohle verbunden. Die Nadeln, die die Sohle bisher fixiert haben, können jetzt raus. Ein Mitarbeiter spannt den Schuh per Hand in die Maschine ein, dann pressen Metallschienen die Schaftränder fest auf die Sohle.

Hot Melt

Die beste GORE-TEX Membran bringt nichts, wenn am Ende das Wasser durch die Sohle eindringt. Eine Membran an der Sohle wäre allerdings einer sehr hohen Belastung ausgesetzt. Unserer Lösung: Hot Melt. Ein Heißkleber, kombiniert mit einem wasserdichten Untermaterial, versiegelt die Unterseite des Schuhs. Auf diese Weise bleibt die schweißableitende Funktionalität der Brandsohle erhalten. Der Schuh ist aber auch komplett wasserdicht.

Aufrauen

In verschiedenen Phasen während der Produktion wird das Material der Schuhe aufgeraut. Dadurch hält der Klebstoff anschließend deutlich besser. Hier raut Michael gerade eine Gummisohle auf. Er ist seit acht Jahren bei HAIX.

Abkleben der Ränder

Funktionalität steht im Vordergrund, aber unsere Schuhe müssen auch optisch hohe Ansprüche erfüllen. Damit der Kleberand zum Beispiel nicht über die Gummisohle hinaus zu sehen ist, markiert ein Mitarbeiter mit Kreppband, bis wohin im nächsten Schritt Kleber aufgebracht wird.

Extra starker Halt

Sanije bestreicht die fast fertigen Schuhschäfte und die Gummisohlen mit einem besonders starken Kleber, damit unsere Schuhe selbst bei hoher Belastung lange halten. Jeder Handgriff geht schnell und präzise vonstatten.

Gummisohle

Starke Hitze aktiviert den Kleber auf Schaft und Sohle. Dann presst Shuguri die beiden Komponenten fest, aber präzise aufeinander. Anschließend spannt er den Schuh in eine Maschine ein, die solange Druck ausübt, bis die Gummisohle sicher fixiert ist.

Details sind wichtig

Details sind wichtig für das große Ganze. Anne-Marie ist seit 36 Jahren bei HAIX. Normalerweise ist sie ebenfalls als Näherin tätig, arbeitet aber auch gerne in der Logistik mit – oder kümmert sich um den Feinschliff. Ein Feuerwehr-Stiefel ohne Schnürsenkel wäre eben nicht vollständig. Geschickt und schnell fädelt sie die Schnürsenkel ein und zurrt sie auch schon ordentlich fest.

Handverpackt

Vom Anfang bis zum Ende Handarbeit: Nexhat ist seit 19 Jahren Teil von HAIX. Er verpackt die Schuhpaare, eingewickelt in Seidenpapier, in die passenden Kartons. Hefte mit Informationen kommen mit in den Karton. Für jedes fertige Paar drückt Nexhat auf einen roten Buzzer und zählt so die fertigen Schuhpaare. Meistens sind es zwischen 400 und 500.